Рынок наружной и интерьерной рекламы требует решений, сочетающих высокую скорость выполнения заказов, низкую себестоимость и визуальную привлекательность. Традиционные методы изготовления объёмных букв — резка из ПВХ, фрезеровка пенопласта, формовка из акрила — требуют дорогостоящего оборудования, длительной подготовки и высокой квалификации персонала. Однако с появлением профессиональных 3D-принтеров, адаптированных именно под задачи рекламного производства, ситуация кардинально изменилась. Сегодня 3D-печать становится не просто альтернативой, а экономически обоснованным выбором для малого и среднего бизнеса, особенно при работе с индивидуальными заказами малыми и средними тиражами.

Специализированное ПО: никакого 3D-моделирования — только текст

Главное преимущество современных решений — это отказ от необходимости использовать универсальные слайсеры и CAD-редакторы. Традиционный путь от идеи до готовой объёмной буквы включает в себя: создание 3D-модели, экструзию шрифта, настройку оболочек, заполнений, поддержек и множества других параметров. Это требует времени и квалифицированного дизайнера-модельера.

В специализированном программном обеспечении для рекламных букв весь этот процесс автоматизирован. Оператору достаточно ввести текст, выбрать шрифт, указать габариты (высоту, толщину, наличие бортика), и система мгновенно генерирует готовый к печати объект. В ПО уже заложены оптимальные технологические параметры: толщина стенок, структура заполнения, высота слоя, скорость печати. Количество настроек, которые нужно корректировать вручную, сведено к минимуму — часто достаточно лишь выбрать тип буквы (с задником или без) и материал.

Такой подход радикально снижает требования к квалификации оператора. Не требуется глубокое знание 3D-моделирования или тонкостей слайсинга. Достаточно базовых навыков работы с текстом и интерфейсом программы. Это ускоряет подготовку заказа и делает процесс масштабируемым: один и тот же оператор может одновременно вести несколько принтеров и обрабатывать десятки проектов в день.

Полная автоматизация: печать идёт круглосуточно без вмешательства

Процесс 3D-печати рекламных букв практически полностью автоматизирован. После загрузки проекта и запуска печати оператор может быть свободен. Принтер работает автономно — без контроля, без дозагрузки материала (при использовании больших бухт пластика), без необходимости корректировать процесс в реальном времени.

Это открывает ключевую экономическую возможность: запуск печати в нерабочее время. Ночью, в выходные, в обеденный перерыв — оборудование продолжает выпускать готовую продукцию. Утром оператор приходит на производство и обнаруживает полный стол готовых букв, требующих лишь лёгкой постобработки и сборки. Такой режим работы позволяет эффективно использовать оборудование на 100%, не требуя дополнительных трудозатрат.

При этом один оператор может управлять сразу несколькими принтерами. После 20 минут подготовки (проверка стекла, нанесение адгезива, запуск) он может заняться другими задачами — раскроем, сборкой, логистикой. Это делает модель производства гибкой и легко масштабируемой.

Себестоимость: ниже, чем у любого аналога

Одним из самых убедительных аргументов в пользу 3D-печати является её экономическая эффективность. Рассмотрим типичный расчёт для объёмной буквы с задником:

- Себестоимость материала на одну букву (без учёта амортизации оборудования и электроэнергии):

- — Буква: 50–65 рублей (в зависимости от размера и шрифта)

- — Задник с бортиком: 10–12 рублей

- Время печати:

- — Буква: 30–35 минут

- — Задник: 10–13 минут

- Время подготовки проекта (для двух комплектов букв + задники):

- — Расстановка на платформе, назначение точек старта, выбор параметров: 15 минут

- Подготовка принтера к печати:

- — Проверка стекла, нанесение клея, контроль старта: 20 минут

- Постобработка:

- — Снятие изделий, удаление нитей («паутины»): 10 минут

Таким образом, на выпуск одного комплекта (буква + задник) уходит около 45 минут активного участия человека и 40–45 минут машинного времени. Но поскольку процесс печати не требует присутствия оператора, эти 40 минут не являются «человеко-часами» — они просто происходят параллельно с другими задачами или в нерабочее время.

При средней стоимости PLA-пластика (от 800 до 1200 рублей за килограмм) и расходе на букву около 30–40 граммов, себестоимость действительно укладывается в обозначенные рамки. Даже с учётом расходов на электроэнергию, износ сопла и стекла, общая себестоимость остаётся в 2–3 раза ниже, чем при производстве аналогичных букв методом фрезеровки или термоформовки.

Почему это выгодно рекламным агентствам и студиям

Для рекламных компаний, особенно работающих в регионах, 3D-печать букв даёт сразу несколько стратегических преимуществ:

- Скорость реакции на заказ. От идеи до готового изделия — менее суток. Это особенно ценно при срочных запусках, ритейловых акциях или локальных мероприятиях.

- Гибкость в дизайне. Любой шрифт, любая форма, включая сложные изгибы, внутренние контуры и декоративные элементы — без дополнительных затрат на инструмент или настройку.

- Минимальный стартовый капитал. Профессиональный 3D-принтер с закрытой камерой и большим объёмом печати обходится значительно дешевле фрезерного станка с ЧПУ или лазерного резака.

- Отсутствие отходов. В отличие от фрезеровки, где вырезается только контур, а остальное — отходы, 3D-печать использует материал только там, где он нужен.

- Лёгкая сборка и монтаж. Готовые буквы и задники легко склеиваются или крепятся на шпильки. Вес конструкции минимален, что упрощает установку на фасады и интерьерные поверхности.

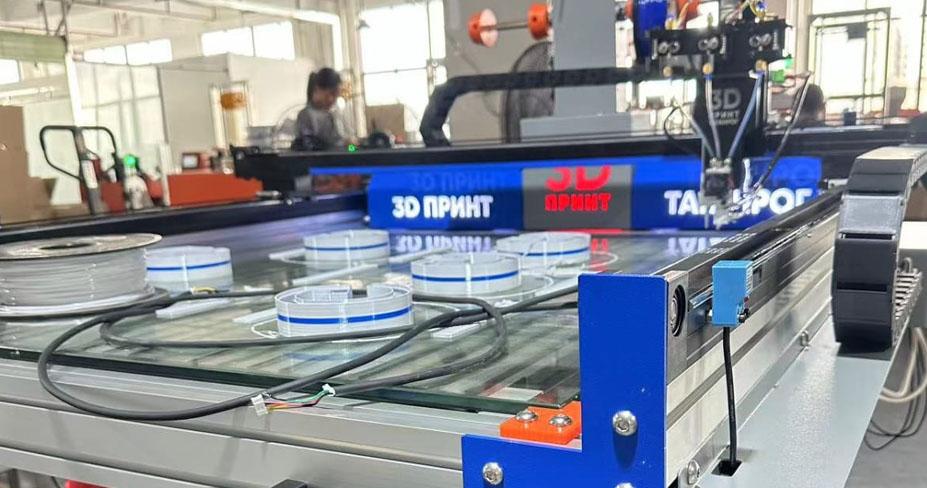

Не просто принтер — готовая производственная система

Профессиональные 3D-принтеры для печати рекламных букв — это не просто оборудование, а целостная производственная система, в которую входят:

— Адаптированное ПО без необходимости 3D-моделирования,

— Оптимизированные технологические параметры,

— Низкая себестоимость и высокая скорость вывода продукции,

— Возможность круглосуточной автоматизированной работы.

Для рекламных студий, брендинговых агентств и малых производств это означает возможность закрывать запросы на объёмную графику собственными силами, без привлечения подрядчиков, с контролем качества и сжатыми сроками. В условиях растущего спроса на индивидуальные, кастомизированные решения 3D-печать становится не просто трендом, а рациональной инвестицией в будущее рекламного производства.